MindSphere/

MindConnect Nano導入事例

ボルグワーナー・モールスシステムズ・

ジャパン株式会社

グループ全体で導入した「MindSphere/SIMATIC Energy Manager」への対応のため、「MindConnect Nano」を軸とした計測用エッジの導入を日商エレクトロニクスが強力に支援。短期間で稼動を開始し、グローバルでのエネルギー削減の可視化を実現した。

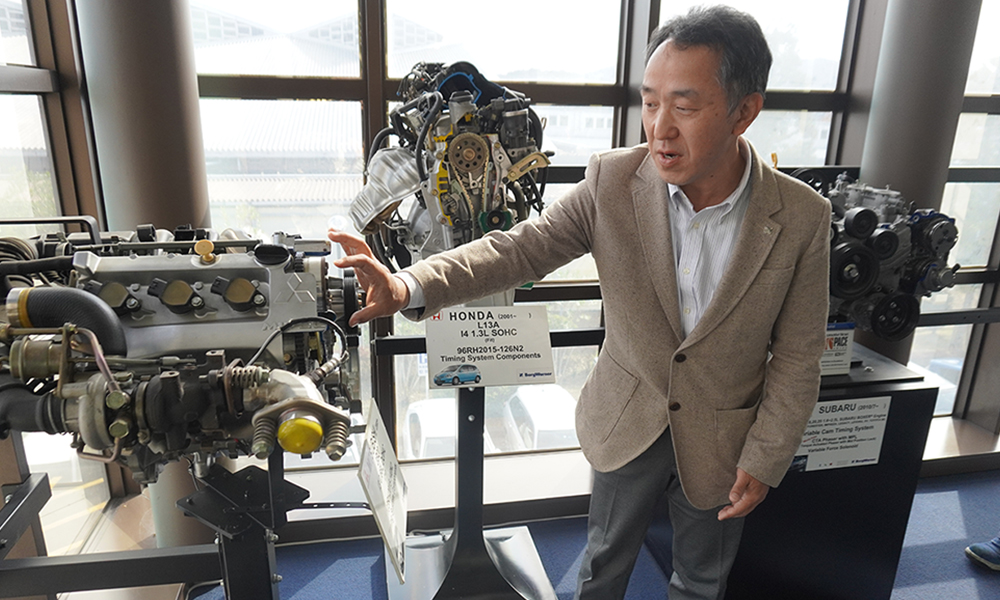

下井 一義氏

生産技術部 部長

向井 孝氏

青山製造部 製造課 保全係 係長

坂本 健一氏

名張製造部 製造課 保全係 係長

グローバルのグループ全体で脱炭素に取り組む

ボルグワーナー・モールスシステムズ・ジャパン株式会社は、創業140年を超え、グローバルに展開する米国ボルグワーナー・インク100%出資の日本法人だ。三重県内に2つの工場(名張工場:名張市・青山工場:伊賀市)を持ち、国内自動車メーカー各社に自動車用トランスミッション・エンジン用部品の製造販売を行っている。特に創業以来製造を続けているチェーンを使った部品には定評があり、多くの自動車メーカーで採用されている。

地球温暖化対策が全世界で叫ばれるなか、ボルグワーナーグループでは積極的に環境対策に取り組んでいる。2050年をカーボンニュートラル実現の目標に掲げる企業が多い中、ボルグワーナーグループは2035年を目標と設定している。具体的には、GHGプロトコルのスコープ1(直接排出量)およびスコープ2(間接排出量)の実現を目標としている。また2030年までに、2021年と比べた温室効果ガスの85%削減も掲げている。 このような背景により、グループ内では定期的にサステナビリティ会議が行われている。2022年には、グループ全体でのエネルギー削減の取り組み強化のため、削減量の報告、さらに削減目標が査定評価、つまり従業員のボーナス額に反映される仕組みを導入することが決められた。

同社のカーボンニュートラル推進のリーダーを担う生産技術部 部長 下井一義氏は「従来、工場で使う主なエネルギー源である電気やガスの使用量のいくつかは、各会社から翌月の20日頃に、請求書とともに使用量が報告されるものもあり、把握に時間がかかり、また入力も手作業で行うためミスが発生する恐れがありました。そこで、グローバルで、正確に、かつリアルタイムで使用量を収集し可視化するためのインフラとして、独シーメンス社の産業用オープンIoTプラットフォーム『MindSphere』を使うように米国本社から指示がありました」と語る。

具体的な導入提案の内容から、パートナーとして日商エレクトロニクスを選定

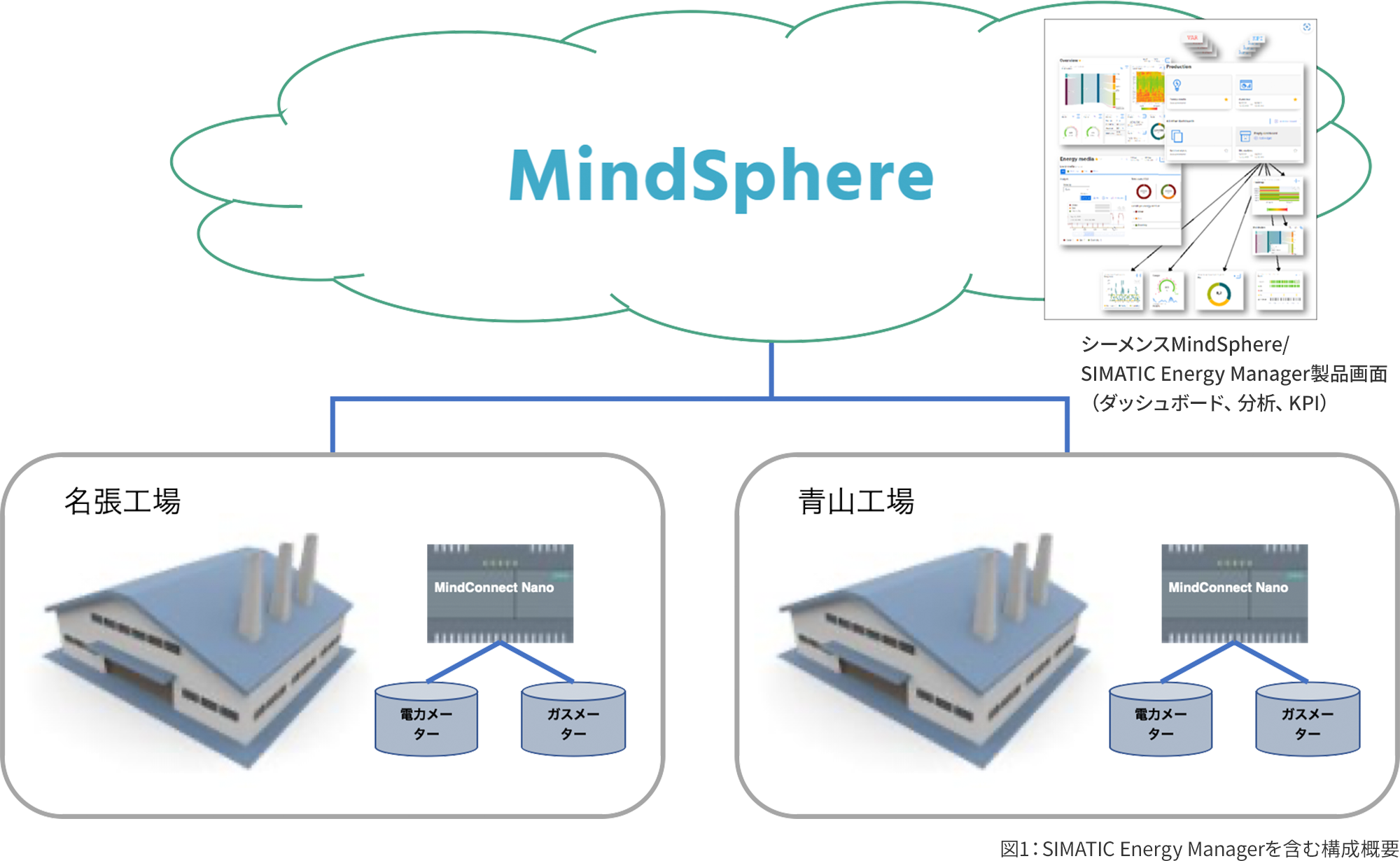

「MindSphere」はクラウドサービスであることから、データ収集が可能な電力メーターやガスメーターと、これらメーターから計測値を取得し、クラウドにアップロードするエッジのゲートウェイ、「MindConnect Nano」が必要である。

そんな中、通信機器や制御機器を扱っている会社数社に声をかけ、「MindSphere」の取り扱いがあり、かつITとOT(※)両方の技術力を有し、メーカー交渉を迅速に行える日商エレクトロニクスを選定することになった。※Operation Technology:装置や工程を監視・制御するためのハードウェアとソフトウェア技術

同社名張工場で設備の保守メンテナンスを担当する名張製造部 製造課 保全係 係長の坂本健一氏は「いくつかの提案の中で、より信頼性、実現性の高いと思われる提案をしてくれたのが日商エレクトロニクスでした」と語る。その結果、提案を踏まえて日商エレクトロニクスがパートナーとして「MindConnect Nano」を中心としたエッジを導入するパートナーとして選定された。

配線の不具合による動作不良もエンジニアのアドバイスで解決

工場内では、特にガスメーターが敷地内に散在していることから、シリアル通信を行うための信号線(Modbus)の敷設に苦労したという。同社青山工場で設備保守を担当する青山製造部 製造課 保全係 係長 向井孝氏は「信号線の配線は工事業者が担当したのですが、テストをしてみるとうまくいかないことが多々ありました。その際、日商エレクトロニクスのエンジニアが原因の調査や解決のためのアドバイスをしてくれたので、問題を解決することができました」という。

導入決定から4ヶ月後、名張工場、青山工場同時に稼動を開始。「MindSphere」にリアルタイムで電力、ガス使用量のデータがアップロードされるようになった。

下井氏は「この手のシステムとしては非常に短期間で導入できたと思います。その意味では日商エレクトロニクスにお願いして良かったと思います。計測の自動化によって、報告までの時間短縮、効率化はもちろんのこと、信憑性の高い数字が報告できるようになったのは大きいと思います」と語る。

「SIMATIC Energy Manager」でエネルギーの状況をリアルタイムで把握可能に

稼働開始後、日本ではエネルギー使用量が把握可能になり、グローバルの各拠点でも把握可能になりつつある。このエネルギー使用量可視化に使われているのが「SIMATIC Energy Manager App (以下、SIMATIC Energy Manager)」だ(図1参照)。

坂本氏は「『SIMATIC Energy Manager』は元々自分たちだけで設定する予定でしたが、スムーズに設定を進めるために、日商エレクトロニクスのエンジニアにSIMATIC Energy Managerを搭載したMindSphereの検証と設定手順のアドバイスをしてもらいました。今回のプロジェクトを通して日商エレクトロニクスの対応は親切でとても助かったと感じています」と語る。

「『SIMATIC Energy Manager』を通して、当社だけでなく各国の工場のエネルギー使用量も把握できるようになりました。稼動を開始して間もないこともあり、現状ここで可視化されているのは工場全体の総量なので、削減効果というのは目に見えては出ていませんが、データが蓄積され可視化されることによって、今後何らかの形で活用ができるだろうと考えています」(下井氏)

今後の展望について下井氏に伺うと、「まだ自動化はしていませんが、今回の工場でのエネルギー総量とは別個に、設備ごとにエネルギー使用量の測定を行っています。直近での予定はありませんが、今後、(ますますカーボンニュートラル対応は求められるので)費用対効果が見合えば、設備個別のエネルギー使用量管理も「MindSphere」へ移行することは考えられます」と語った。

日商エレクトロニクスでは、今後もボルグワーナー・モールスシステムズ・ジャパン株式会社のカーボンニュートラルへの取り組みに対し、ITそしてOTの両方のノウハウを活かし、トータルでサポートしていく。

企業情報

- 会社名 : ボルグワーナー・モールスシステムズ・ジャパン株式会社

- 所在地 : 本社・名張工場:三重県名張市八幡1300番50

- 青山工場 : 三重県伊賀市伊勢路758-16

- 設立 : 1984年10月

- 従業員数 : 約500名

- URL : https://www.borgwarner.com/company/locations/nabari-city/ja/aboutus